|

李晓萍1,胡玲玲1,覃雪耿2,胡杰1,姜峰1,曹文通1,周俊明1

(1.广西科技大学机械与汽车工程学院,广西柳州545006;2.柳州市第二职业技术学校,广西柳州545000)

摘要:课题组基于柴油机台架实验,通过比较不同配比生物柴油的理化特性,在1000r/min和100%负荷条件实现方式下研究两种不同气门重叠角对某大型柴油机功率、油耗、排放的影响。研究结果表明,在大型柴油机燃用低配比生物柴油、100%负荷工况下运用气门重叠角可以有效降低NOx的排放;该柴油机碳烟排放在进气门提前关闭角30°CA时出现最低值,最低油耗出现在进气门提前关闭角20°CA附近,最高功率出现在进气门提前关闭角30°CA附近。综合分析可知,选择配气方案2、进气门提前关闭角为30°CA、燃用B10生物柴油提升柴油机性能效果最佳。

0引言

石化能源短缺和环境污染的加剧,对大功率内燃机的发展提出了严峻的挑战,为了应对环境污染和日益严格的排放法规的限制[1–2],需要进一步改进传统大型柴油发动机的性能和排放特性,我国某大型柴油机车采用电控单元泵式燃油喷射,该喷射技术可实现更准确的喷射性能,生物燃料在原有整机和喷射系统结构不变的基础上,可以减少一氧化碳、烟尘以及烃类的排放;但同时生物燃料的使用会造成NOx排放升高。将柴油机车应用气门重叠角,是改善柴油机性能和排放特性的可行途径之一,对NOx排放有一定影响[3–4]。近年来,国内外许多研究人员对生物柴油与气门重叠角技术进行了研究,马俊杰等[5]人采用GT-power软件,针对发动机在不同工况下采用不同气门重叠角大小及位置进行模拟研究,从性能角度给出不同气门重叠角大小及位置对性能的影响规律。李春青等[6]人通过改变发动机配气相位,实现不同气门重叠角方案,研究不同气门重叠角大小对发动机各项性能的影响。陈绪平等[7]人研究了增压直喷发动机在1200r/min工况下,不同气门重叠角对发动机进气量、动力性、经济性的影响。Tang等[8]人为了满足日益严格的排放标准和降低船用发动机的燃油消耗率,在涡轮增压系统上对气门重叠角和废气再循环(EGR)进行耦合,以此来对船用发动机进行协同优化。Oxenham Luke等[9]人在改变某款涡轮增压柴油机气门重叠角度的基础上,研究燃用甲醇、乙醇等生物燃料其排放性能的影响,研究结果表明:两者的结合运用对NOx的排放性能起到优化作用。Charalampos Georgiou等[10]人通过改变进气门关闭程度和压气机压力比,设计一个气门重叠角发动机,以提高性能和减少排放。研究表明,气门重叠角柴油机在降低废气排放方面可以超越传统柴油机。BinChe等[11]人将电增压与气门重叠角相结合,在不降低功率输出的前提下提高汽油机热效率。结果表明,电增压无回流气门重叠角可以有效地提高汽油机的热效率。在气门重叠角的工作过程中其进气压力大于常规柴油机进气压力,但缸内最高压力与常规柴油机最高压力相等。涡轮增压技术在柴油机上的普遍应用,使进气压力增大,进而使循环进气量进一步增加;同时使用进气中冷技术来降低进气温度,使进气温度逐渐与大气温度相近,通过增压中冷技术可以保持燃空比在不变的情况下增大循环喷油量,从而通过气门重叠角方法提高柴油机输出功率,同时不会使得柴油机温度上升导致NOx排放量增加[12–13]。

目前国内外研究人员在对气门重叠角进行的研究主要是针对发动机各种性能作用展开的,而研究不同气门重叠角对于发动机性能作用效应的较少。通过对两种不同类型气门重叠角方案进行对比,观察燃用低配比生物柴油时的变化,从而分析研究柴油机性能受到不同气门重叠角方式的影响,选择两者之中更为出色的气门重叠角方式,这可为工程实例提供应用价值。

课题组研究了某大型柴油机在转速1000r/min、100%负荷工况下燃用不同配比生物柴油(B0、B10、B20),在不同气门重叠角技术所产生的功率、油耗、NOx与碳烟排放等性能的变化。

1台架试验

根据TBT3115-2005《机车车辆动力学性能台架试验方法》和TB/T2783-2006《铁路牵引用柴油机排放试验的规范》要求,布置如图1所示的机车柴油机台架试验装备,主要包括电机、排放分析仪、烟度计、油耗仪、压力传感器、温度传感器、空气流量计等[14–15]。通过数据采集仪,经CAN总线传输到显示设备,实时显示和监控试验数据。由于该机型功率较大,因此,功率测量范围为0~5000kW直流电机[16–17]。将大豆毛油制成生物柴油与石化柴油(0号)分别以0%、10%、20%体积分数比进行配比(分别标记为:B0、B10、B20,其中B20表示为20%生物柴油与80%柴油的体积比例掺和,以此类推。理化特性测试由中国石油化工集团公司油品分析所工作人员完成,其测试结果如表1所示[1]。

2不同配比生物柴油应用气门重叠角的性能分析

课题组对某大型柴油机应用不同气门重叠角方式在不同配比生物柴油(B0、B10、B20)条件下研究该柴油机在100%负荷工况下各性能的变化。在充分考虑到增压压力限制,设计两种气门重叠角方案,如表2和表3所示。

确定气门重叠角方案后,研究某大型柴油机在该气门重叠角条件下性能特性。某大型柴油机在额定转速1000r/min工况下,燃用不同配比生物柴油(B0、B10、B20),在100%负荷工况下,运用两种气门重叠角方式对该柴油机的功率、油耗、NOx和碳烟的影响进行分析。

2.1气门重叠角下的功率优化分析

图2与图3分别为某大型柴油机在100%负荷工况下燃用不同配比生物柴油时两种气门重叠角下的功率变化对比。

由图2,3可知,进气门提前关闭角在0~30°CA时,不同配比生物柴油在两种气门重叠角下功率均呈微幅上升趋势,这是由于两种气门重叠角下进气量都有所增加,使燃烧变得充分,功率上升,且上升幅度分别是1.63%和0.97%。当进气门提前关闭角在30~70°CA时,两种气门重叠角下的功率都在逐渐降低且配气方案2下的功率下降更快,下降幅度约为2.85%。由上图可知,柴油机在使用纯柴油B0产生的功率最高,生物柴油B20产生的功率最低,且功率随着燃油配比增大呈递减趋势。在配气方案1中,纯柴油B0产生的最大功率为4751kW,B20生物柴油产生的最大功率为4585kW,在配气方案2中,纯柴油B0产生的最大功率为4795kW,B20生物柴油产生的最大功率4639kW。

综合分析图2与图3可知,当进气门提前关闭角在0~30°CA时,两种气门重叠角下所产生的功率都在逐渐上升,且配气方案2要好于配气方案1,出现这种现象是因为在进气门提前关闭角在0~30°CA时,两种气门重叠角下的进气量都有所增加,但是配气方案2的进气量更多,使燃烧变得充分,功率上升。当进气门提前关闭角在40~70°CA时,两者正好相反,两种气门重叠角下所产生的功率均有所下降,且配气方案1模式下的功率更优。这是由于随着进气门提前关闭角的增大,进气量大大降低;但配气方案1模式下的进气量变化较小,而配气方案2模式下进气量不足,造成燃烧得不充分,功率下降。由上述可知,当进气门提前关闭角在30°CA时出现功率最大值,这是由于配气方案2模式下的进气量不足使柴油机燃烧恶化使功率下降,而配气方案1模式下的进气量持续增加,且配气方案2模式下的功率下降幅度比配气方案1模式下的功率下降幅度略大。

2.2气门重叠角下的油耗优化分析

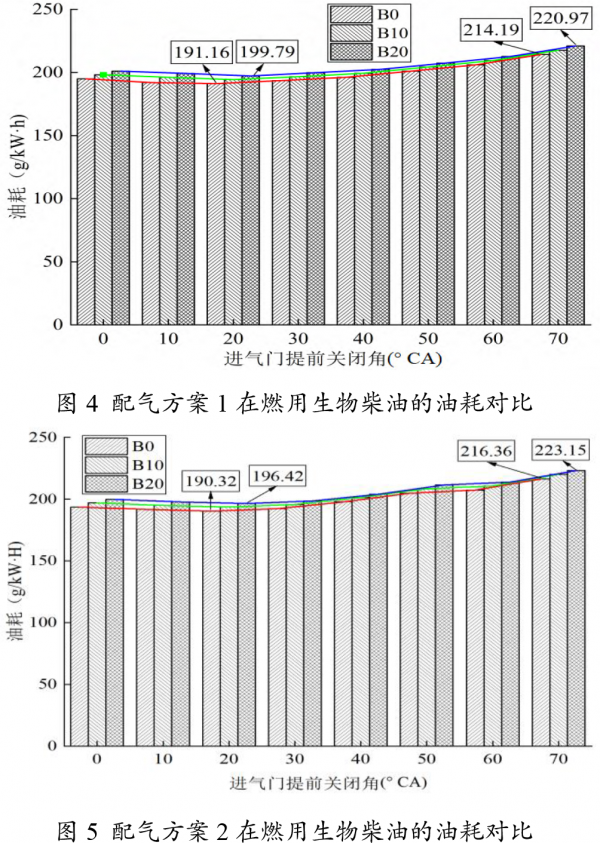

图4与图5分别为某大型柴油机在100%负荷工况下燃用不同配比生物柴油时两种气门重叠角下的油耗变化对比。

由图4、5可知,进气门提前关闭角在0~20°CA时,两种气门重叠角作用下油耗都逐渐下降,且配气方案2的效果较好。当进气门提前关闭角在30~70°CA时,在两种气门重叠角作用下柴油机的耗油量均逐渐增加。由此可知两种气门重叠角的油耗变化趋势相似,燃油消耗率随着生物柴油配比变大而增大,当燃用B20生物柴油时,燃油消耗率最高;在进气门提前关闭角在70°CA时,配气方案2模式最高达到223.15g/kW·h,配气方案1模式最高达到220.97g/kW·h;在进气门提前关闭角在20°CA时配气方案2模式最高达到196.42g/kW·h,配气方案1模式最高达到为199.79g/kW·h。而燃用纯柴油B0时,该柴油机燃油消耗率在进气门提前关闭角在70°CA时,配气方案2模式油耗最低为216.36g/kW·h,配气方案1模式油耗最低为214.19g/kW·h;当进气门提前关闭角在20°CA时,配气方案2模式油耗最低为190.32g/kW·h,配气方案1模式油耗为191.16g/kW·h。这是由生物柴油理化特性所决定,配比标号越高,生物柴油热值越低,相同动力输出所需的油量就越大。

综合分析图4和5可知,当进气门提前关闭角在0~20°CA时,两种气门重叠角下柴油机的耗油量都在逐渐降低,且配气方案2模式下更好;这是由于进气量增加,使燃烧变得充分,油耗降低。当进气门提前关闭角在20~70°CA时,两种气门重叠角下柴油机的耗油量都在逐渐上升,且配气方案1模式更优;配气方案1模式的油耗升高是由于进气量增大,部分空气会对缸内有一定吸热冷却效果;而配气方案2在进气门提前关闭角大于30°CA时进气量减少。由上述可知,进气门提前关闭角在20°CA时为油耗出现最低值,这是由于随着进气门提前关闭角的不断增大,会造成柴油机进气量减少,使不同配比生物柴油油气混合不够充分,柴油机为获得足够动力,需增加循环喷油量,即油耗增大。

2.3气门重叠角下的碳烟排放优化分析

图6与图7分别为柴油机在100%负荷工况下燃用不同配比生物柴油时两种气门重叠角下的碳烟排放变化对比。

由图6、7可知,进气门提前关闭角在0~30°CA时,两种气门重叠角下碳烟排放都逐渐下降且在30°CA左右碳烟排放开始出现差异性变化。当进气门提前关闭角在30~70°CA时,配气方案2下的碳烟排放量不断增加,而配气方案1则始终呈现降低趋势。柴油机燃用纯柴油B0所产生的碳烟排放远高于其他配比生物柴油产生的碳烟排放,在进气门提前关闭角在30°CA时,配气方案2模式燃用纯柴油B0产生的碳烟排放为28.28g/m³,配气方案1模式为29.41g/m³;当进气门提前关闭角在70°CA时,配气方案2模式燃用纯柴油B0产生的碳烟排放为49.65g/m³,配气方案1模式为20.17g/m³。在进气门提前关闭角在30°CA时,配气方案2模式燃用B20生物柴油产生的碳烟排放为20.83g/m³,配气方案1模式为21.58g/m³;当进气门提前关闭角在70°CA时,配气方案2模式燃用生物柴油B20产生的碳烟排放为36.6g/m³,配气方案1模式为14.89g/m³。在配气方案1模式下燃用纯柴油B0与B20生物柴油产生的碳烟排放差值在进气门提前关闭角为0°CA时达到9.39g/m³。

综合分析图6和图7可知,当进气门提前关闭角在0°~30°CA时,配气方案1与配气方案2的碳烟排放均为下降趋势且配气方案1下的碳烟排放略大于配气方案2下的碳烟排放。这是因为两种气门重叠角下进气压力增加,燃料充分燃烧,碳烟排放量减少。当进气门提前关闭角在30°~70°CA时,配气方案2下的碳烟排放急剧上升,而配气方案1下的碳烟排放则持续下降,配气方案1下的碳烟排放远低于配气方案2下的碳烟排放。由上述可知,在进气门提前关闭角在30°CA时为碳烟排放最低值,这是由于随着配气方案2模式下的进气门提前关闭角增大,部分增压造成一些空气从排气道流出,使进气量减少;而配气方案1下的进气量持续增加,缸内燃烧更加完全,碳烟排放量逐渐减少。

2.4气门重叠角下的NOx排放优化分析

图8与图9分别为柴油机在100%负荷工况下燃用不同配比生物柴油时两种气门重叠角的NOx排放变化对比。

由图8、9可知,柴油机燃用不同配比生物柴油时,两种气门重叠角下产生的NOx排放均逐步下降。在配气方案2模式下随着气门重叠角不断增加时,会使进气压力随之增加,进而造成缸内形成低气压,使废气排出量减少。随着进气门提前关闭角增大,特别是在超过30°CA时,气缸内的废气增加,并且在配气方案2模式下的进气量会减少,同时造成气缸内的含氧量降低,使NOx排放量降低。而在配气方案1模式下随着进气门提前关闭角增大,会造成进入的空气在进气冲程中活塞下行时会有额外膨胀过程且持续到整个燃烧过程,使配气方案1的进气量持续增加,进入气缸内的新鲜空气会有效降低缸内温度,使NOx排放降低。

该柴油机燃用不同配比生物柴油时,纯柴油B0所产生的NOx排放最低。当进气门提前关闭角在0°CA时,配气方案2模式燃用纯柴B0产生的NOx排放为7.42g/kW·h,配气方案1模式为7.61g/kW·h;当进气门提前关闭角在70°CA时,配气方案2模式燃用纯柴油B0产生的NOx排放为3.37g/kW·h;配气方案1模式为3.62g/kW·h。生物柴油B20所产生的NOx排放最高;当进气门提前关闭角在0°CA时,配气方案2模式燃用生物柴油B20产生的NOx排放为9.21g/kW·h,配气方案1模式为9.38g/kW·h;当进气门提前关闭角在70°CA时,配气方案2模式燃用生物柴油B20产生的NOx排放为4.2g/kW·h,配气方案1为4.5g/kW·h,在配气方案1模式时燃用纯柴油B0与生物柴油B20产生的NOx排放量差值在进气门提前关闭角为0°CA时达到1.77g/kW·h。

综合分析图8和图9可知,燃用不同配比生物柴油,配气方案2下的NOx排放均低于配气方案1下的NOx排放,且在进气门提前关闭角相同时,配气方案2模式性能较好。两种配气方案都随着进气门提前关闭角增大有效降低NOx排放,在该工况下进气门提前关闭角为70°CA时两种配气方案燃用不同配比生物柴油产生的NOx排放相近;由于NOx排放的产生与缸内温度、含氧量有关,随着进气门提前关闭角的不断增大会造成功率的降低与油耗的增加。因此,在进气门提前关闭角为30°CA时采用配气方案2且燃用B10时柴油机在该工况下性能较好,在进气门提前关闭角为20°CA时燃用B10生物柴油时效果次之。

3结论

1)两种气门重叠角在柴油机燃用不同配比生物柴油、100%负荷工况下均能显著降低NOx排放,配气方案2模式下的NOx排放优于配气方案1模式且随着气门提前关闭角增大而降低。该柴油机燃用纯柴油B0所产生的NOx排放最低,燃用B20生物柴油所产生的NOx排放最高;该柴油机碳烟排放在气门提前关闭角度为30°CA时出现最低值,油耗在气门提前关闭角为20°CA时出现最低值,功率在气门提前关闭角度为30°CA时出现最高值。

2)两种气门重叠角在柴油机燃用不同配比生物柴油、100%负荷工况下,随着气门提前关闭角度由0°CA增加到30°CA时,配气方案2模式下的功率优于配气方案1模式,在两种气门重叠角下油耗和排放几乎相同,且配气方案2模式性能较好。当气门提前关闭角度由40°CA增加到70°CA时,两种气门重叠角下的功率均呈现逐渐减小的趋势且配气方案2模式下降较快。配气方案1模式下的功率优于配气方案2,油耗低于配气方案2模式,NOx排放略高于配气方案2模式,碳烟排放优于配气方案2模式。

3)以大型柴油机为实例应用气门重叠角技术的研究结果可知,采用配气方案2模式、气门提前关闭角30°CA、燃用B10生物柴油提升柴油机性能效果最佳。

|